Qualité plus durable avec rapport qualité-prix optimal

Les automobilistes sont de plus en plus sensibles au prix, mais ne sont pas prêts à faire de concessions au niveau de la qualité. De plus en plus souvent, l’accent est mis sur la durabilité. Grâce aux pièces détachées reconditionnées d’Elstock, hostettler autotechnik ag dispose de la solution idéale pour répondre à ces exigences.

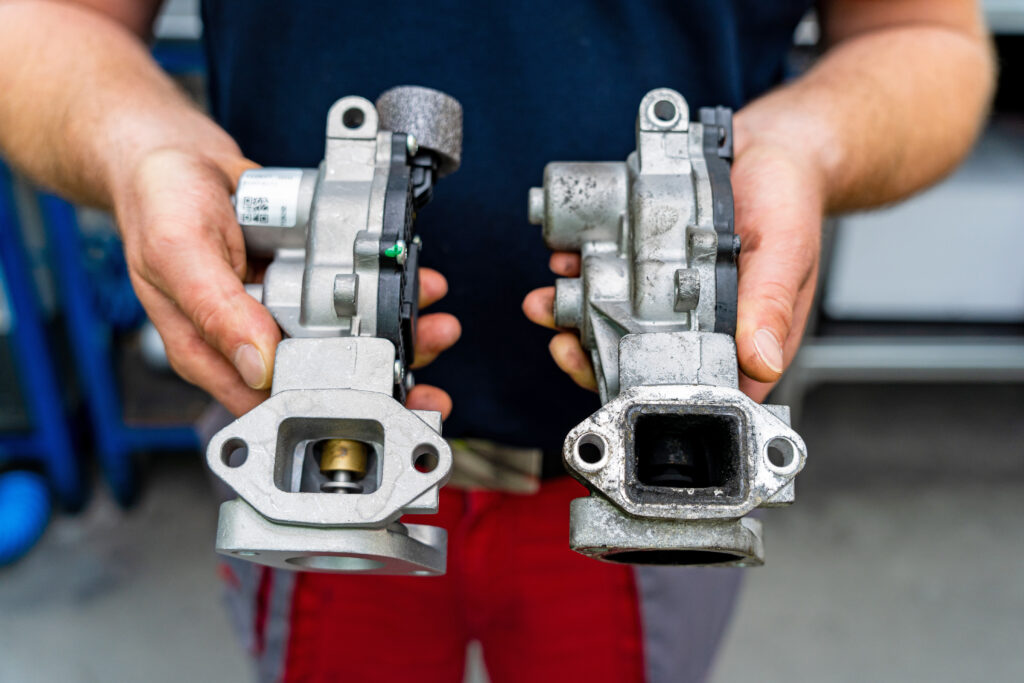

Lorsque des démarreurs, soupapes EGR, alternateurs ou étriers de frein doivent être remplacés, Elstock est une alternative de choix aux pièces d’origine neuves. La marque appartient à Borg Automotive, le plus grand reconditionneur indépendant d’Europe et propose des pièces détachées Reman qui n’ont rien à envier aux pièces OE en termes de qualité et de performance – et ce, à un meilleur rapport qualité-prix.

Qualité intégrée dans le processus

Chez Borg Automotive, toute la chaîne de remise en valeur est conçue pour assurer une qualité maximale. Tous les sites de production se situent en Europe et sont certifiés selon la norme de qualité ISO 9001:2015, en partie même IATF 16949 (norme fournisseurs). Pour la remise en état, Borg Automotive utilise exclusivement des pièces d’origine usagées. Chaque pièce détachée est démontée, nettoyée puis inspectée. Les pièces d’usure sont ensuite remplacées avant l’assemblage et le test de fonctionnement selon les instructions du fabricant. Les détails du processus sont déterminés individuellement pour chaque numéro d’article par un centre de recherche interne. Le résultat est une qualité équivalente à celle des pièces OE neuves, avec une garantie de deux ans sans limitation du kilométrage.

Durabilité garantie

Pour étayer la durabilité de ce processus, Borg Automotive a fait réaliser un écobilan comparatif. L’université de Presque comme neuves : Elstock offre une nouvelle vie aux pièces détachées. ELSTOCK 18 // Technews Linköping confirme ainsi que par rapport au produit d’origine, un étrier de frein Elstock permet d’économiser 56% en équivalent CO2. Sa remise en état nécessite également 70% de matières premières en moins. Il en va de même pour les démarreurs : ils émettent 77% d’équivalent CO2 en moins dans l’atmosphère, tandis que la consommation de ressources naturelles est réduite de 90% par rapport aux démarreurs fabriqués à l’état neuf.

Visite de l’usine de reconditionnement Elstock en Pologne

Adrian Hofstetter, Eveline Weber et Florian Stalder, le Product-Management Team de hostettler autotechnik ag, ont visité l’usine Elstock à Zduńska Wola en Pologne. Ils ont pu voir les processus de remise en état et nous font part de leurs impressions.

Florian Stalder (de g. à dr.) rendent visite

à Borg Automotive en Pologne.

Comment s’imaginer une usine de reconditionnement

de pièces détachées ?

Il y a deux halles de production à Zduńska Wola en Pologne, avec des centaines de postes de travail individuels, dans lesquels env. 1200 collaborateurs évaluent, identifient et finalement remettent en état les pièces usagées livrées. Un deuxième site se trouve à 300 kilomètres, à Lublin, où des étriers de freins en aluminium sont reconditionnés.

Comment se déroule le processus de remise en état d’un étrier de frein ?

Les étriers de frein démontés par les garagistes et renvoyés dans leur emballage d’origine sont livrés à l’usine par palettes. Les pièces usagées sont identifiées sur une chaîne de montage à l’aide de numéros de pièces et de photos. Parallèlement, un premier contrôle de qualité est effectué selon des images d’erreurs spécifiques. Après le stockage intermédiaire, les étriers de frein sont démontés entièrement, puis lavés et sablés. Ensuite, un autre contrôle de qualité est effectué : les boîtiers et alésages sont mesurés avec précision et le respect des dimensions est vérifié. L’étrier de frein testé est ensuite galvanisé, afin de le rendre encore plus résistant. Les pièces d’usure démontées auparavant, telles que les pistons avec les joints, les coussinets cylindriques et les pièces en caoutchouc sont remplacées par de nouveaux composants de qualité élevée. Enfin, lors du contrôle final, l’étanchéité de l’étrier de frein est testée pendant une minute à 20 bars et une minute à 2 bars. Le contrôle final est conclu par la gravure au laser de la date de révision. Les pièces Reman sont ensuite emballées dans les emballages de la marque souhaitée par le grossiste, tels que Elstock, DRI, TMI ou Lucas.

Y a-t-il quelque chose qui vous a particulièrement surpris ou impressionné ?

Oui, beaucoup de choses. Par exemple, l’identification rapide et précise des pièces usagées. En plus, nous avons été impressionnés par le démontage détaillé des pièces, jusqu’à la plus petite. Le contrôle de qualité professionnel après chaque étape du processus et les innombrables certificats nous ont également rassurés. L’usine est parfaitement organisée et tout est très propre. Le travail est effectué sur des machines et appareils ultramodernes et les collaborateurs sont des techniciens hautement qualifiés et expérimentés.

Quel est selon vous l’avantage des pièces reconditionnées par rapport aux pièces détachées neuves ?

Il s’agit de pièces détachées OE reconditionnées. Cela signifie que la qualité OE est maintenue, tandis que les coûts sont de 30 à 40% inférieurs à ceux d’une pièce neuve. Cette économie circulaire ne présente pas seulement un meilleur bilan climatique, elle crée aussi de la valeur au sein de l’UE.

Comment organisez-vous votre gamme de produits et quels conseils donnez-vous aux garagistes pour le choix des pièces ?

Nous sommes convaincus que le reconditionnement de pièces d’occasion présente un grand potentiel d’économie au niveau des ressources et des coûts. Raison pour laquelle nous misons exclusivement sur des étriers de frein reconditionnés d’Elstock, ATE et TRW. Étant donné que Borg Automotive ou Elstock reconditionne également des pièces pour des véhicules plus anciens et asiatiques, nous sommes en mesure de proposer une large gamme de produits.